How is laminated glass made?

Share this blog:

Laminated glass is used wherever extra safety is required. But how is it made? Find out in our guide.

Eine Welt ohne Verbundglas wäre riskanter. Warum? Weil dieses wichtige Material so hergestellt wird, dass es niemals zerspringt. Stattdessen behält es seine strukturelle Stabilität.

Denken Sie an einen Actionfilm. Reifen explodieren, Autos brennen – doch die Windschutzscheibe bleibt immer intakt, egal wie groß die Risse sind. Das liegt an Verbundglas.

Und es wird nicht nur für Windschutzscheiben verwendet. Verbundglas ist auch ein Standardmaterial für Schaufenster, Türen und Strukturverglasungen – praktisch überall dort, wo Sicherheitsglas empfohlen oder vorgeschrieben ist.

Aber warum bricht es so? Das liegt am Herstellungsprozess.

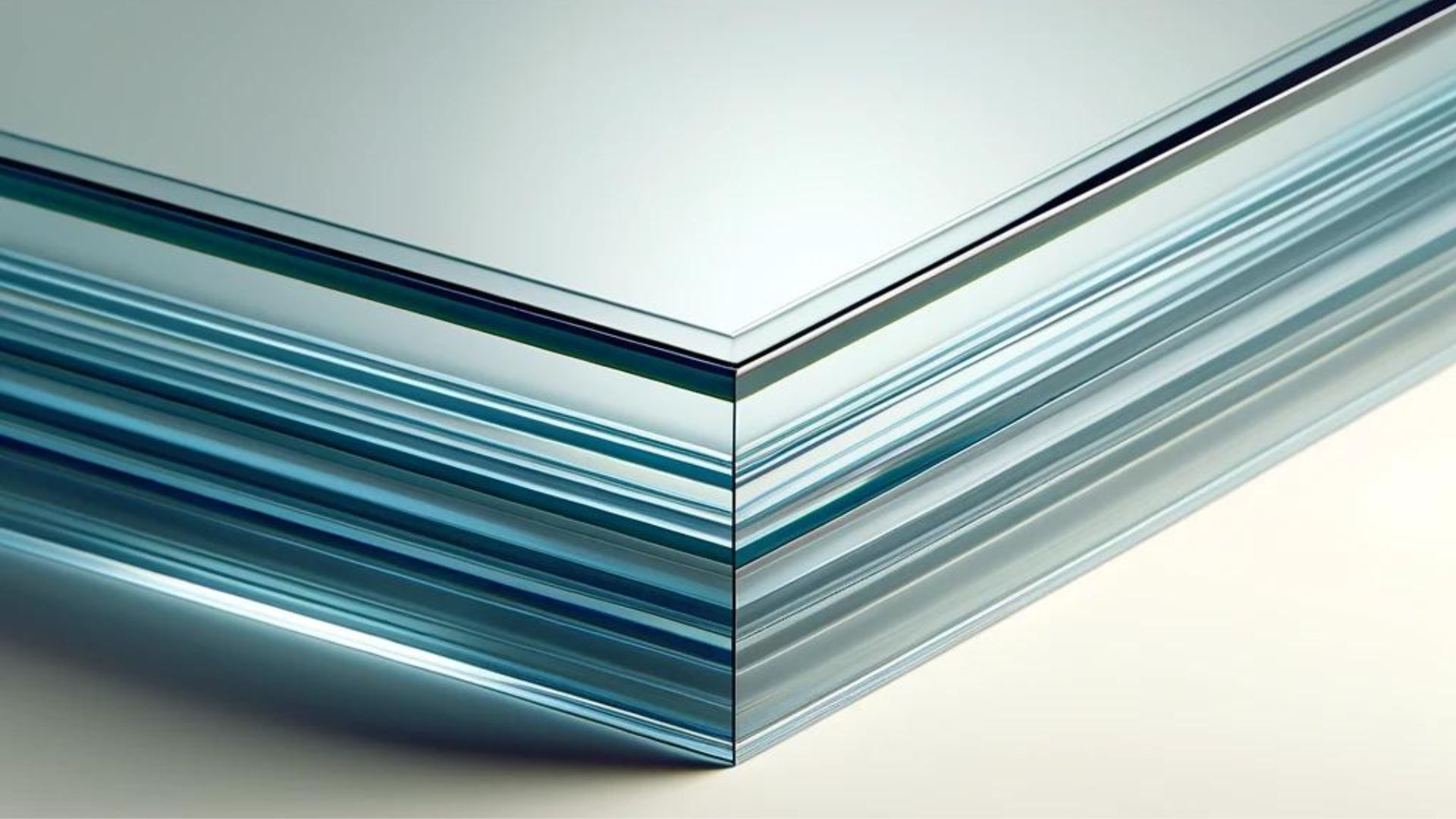

Die Grundlagen von Verbundglas

Verbundglas ist eine Art Glassandwich. Man nimmt zwei Glasscheiben – oft gehärtet – und legt dazwischen eine Vinylschicht.

Diese Vinylschicht ist die Butter auf dem Brot der Glasscheiben. Es ist jedoch eine starke, klebrige Butter, die die Oberflächen zusammenhält und verhindert, dass sie in große Stücke zerbrechen.

Wie läuft der Prozess ab?

Der genaue Prozess ist von Ort zu Ort unterschiedlich. Normalerweise sieht der Herstellungsprozess für Verbundglas jedoch ungefähr so aus.

Zunächst werden die Glasscheiben mit einer CNC-Maschine auf die passende Größe zugeschnitten. Dabei handelt es sich um eine computergesteuerte Maschine, die einer Papier-Guillotine ähnelt, nur größer und leistungsstärker ist.

Anschließend wird es poliert und von Hand gewaschen. Schönheitsfehler werden entfernt, damit das Glas vor dem Härtungsprozess gut aussieht.

Als nächstes folgt das eigentliche Vorspannen. Die Scheiben werden in einen Ofen gegeben und schnell auf Raumtemperatur abgekühlt. Dieser Prozess regt die Moleküle so an, dass die Scheiben in kleine Stücke zerbrechen und nicht in große Scherben.

Frisch aus dem Ofen werden die Glasscheiben erneut gereinigt.

Once the panes are sparkling, the manufacturer moves on to the interlayers. There are three main types of interlayers: PVB, EVA and SGP. We've gone into detail about the differences between laminated glass interlayers before.

Die Zwischenschicht ist für das fertige Produkt genauso wichtig wie die Füllung für Ihr Lieblingssandwich. Ohne sie hätte das Glas nicht seine charakteristischen Eigenschaften.

Laminatzwischenschichten werden zugeschnitten und auf die erste Scheibe des frisch gehärteten Glases aufgebracht. Zunächst sieht es aus wie eine ausgebeulte Tischdecke, bis die Zwischenschicht passend zum Glas zugeschnitten ist. Das Sandwich wird nun vor dem Laminieren mit Klebeband fixiert.

Anschließend wird das Glas in einem heißen Silikonbeutel versiegelt, der als Schutzschicht dient. Anschließend wird es in den Ofen gelegt und die Laminierung beginnt.

Durch diesen Heizvorgang werden die Schichten dauerhaft miteinander verbunden. Dieser Teil des Prozesses macht Verbundglas zur idealen Wahl für Anwendungen, bei denen Sicherheitsglas erforderlich ist.

Die Dauer des Heizzyklus hängt von der Dicke des Glases ab. Normalerweise dauert er etwa drei bis vier Stunden.

Nach dem Laminieren lässt man das Glas abkühlen. Sobald dies sicher möglich ist, wird das Klebeband entfernt und das Glas ist einsatzbereit.

Eine kurze Geschichte des Verbundglases

Verbundglas ist eines jener Produkte, die ohne einen glücklichen Zufall möglicherweise nie erfunden worden wären.

Edouard Benedictus war ein französischer Wissenschaftler, Komponist, Schriftsteller und Maler. Trotz seiner vielen Talente war er nicht davor gefeit, Fehler zu machen.

Eines Tages im Jahr 1903 kletterte er in seinem Chemielabor eine Leiter hinauf und stieß dabei versehentlich einen Glaskolben um. Er fiel zu Boden und zerbrach – zumindest dachte Benedictus das.

Bei näherem Hinsehen sah er, dass die Flasche zwar zerbrochen war, aber noch ihre Form behielt. Das Glas war in Scherben zerbrochen – diese waren jedoch zu einer Art durchsichtigem Spinnennetz zusammengehalten worden.

Als Wissenschaftler konnte Benedictus dies nicht auf sich beruhen lassen. Er wollte wissen, warum der Kolben auf diese ungewöhnliche Weise zerbrochen war.

Sein Assistent erklärte ihm, dass der Kolben zuvor mit Zellulosenitrat gefüllt gewesen sei. Diese Flüssigkeit sei verdunstet, hinterließ aber eine dünne, transparente Schicht. Dieser Überrest hielt die Glasstücke zusammen.

Er hätte sich vielleicht keine weiteren Gedanken darüber gemacht, wenn es nicht zu Unfällen anderer Art gekommen wäre – nämlich zu einer Zunahme der Autounfälle in Paris zu dieser Zeit.

Verbundglas und Fahrzeugsicherheit

Benedictus war sich bewusst, dass die derzeitige Autowut auf den Straßen von Paris ein Risiko mit sich brachte. Bei einem Unfall konnte die Windschutzscheibe in Splitter zerspringen, die Verletzungen oder sogar Todesfälle verursachen konnten.

Ihm wurde klar, dass seine Entdeckung dazu beitragen könnte, Autos sicherer zu machen. Wenn man mit Zellulosenitrat eine bruchsichere Flasche herstellen konnte, warum sollte er dann nicht auch eine bruchsichere Windschutzscheibe erfinden können?

Durch Ausprobieren fand er heraus, dass sich dies am besten dadurch erreichen ließ, dass man zwischen zwei Glasscheiben eine Zwischenschicht aus Kunststoff einfügte – im Wesentlichen die Formel, die wir heute verwenden.

Es setzte sich jedoch nicht sofort durch. Wie viele neue Erfindungen war die Produktion in großem Maßstab zu teuer. Sein Triplexglas wurde jedoch im Ersten Weltkrieg für Gasmaskengläser verwendet.

Spätere Entwicklungen

Im Jahr 1905 patentierte ein englischer Anwalt namens John Crewe Wood eine Art Verbundglas zur Verwendung in Windschutzscheiben.

Zwanzig Jahre später erfanden zwei kanadische Chemiker PVB – die Kunststoffzwischenschicht, die bis heute bei der Herstellung von Verbundglas verwendet wird. Verbundglas mit dieser Zwischenschicht verdrängte schnell andere Glasarten auf dem Markt.

Heute ist die Formel weitgehend dieselbe – aber sie ist robuster als je zuvor.

Can you cut laminated glass?

Verbundglas zeichnet sich dadurch aus, dass es extrem schwer zu zerbrechen ist. Die Kunststoffzwischenschicht erschwert das Schneiden – es ist jedoch möglich, solange kein gehärtetes Glas verwendet wird.

Zu den sicheren Methoden gehören speziell konstruierte Schneidetische, Lötlampen, Hochdruckwasserstrahlen und vertikale Sägerahmen.

Sobald die Platte zugeschnitten ist, muss die Zwischenschicht abgetrennt werden. Oftmals wird sie mit einer Heißluftpistole geschmolzen und anschließend mit einer Klinge durchtrennt.

But remember that toughened glass can

never

be cut. Doing so would cause it to shatter into tiny pieces. That's why laminated glass can only be cut if standard annealed glass interlayers are used.

At ToughGlaze, we provide high-quality,

custom-cut laminated glass to meet your requirements.

Get in touch today for a competitive quote.